|

Статьи

Тематические статьи.

PLEXIGLAS® SP

PLEXIGLAS RESIST® SP

PLEXIGLAS HEATSTOP® SP

Способы получения листового пластика Листы пластика получают двумя способами, методом литья под давлением и методом экструзии. Свойства и цена пластика при этом будут отличаться, например, литьевое оргстекло обладает большей механической прочностью, благодаря более длинным цепочкам полимера, а экструзионное оргстекло лучше формуется и имеет меньшую стоимость. Каждый вид листового пластика ценен по-своему, что позволяет занимать им, свои собственные ниши в строительстве, дизайне, других областях. Например, прозрачное оргстекло часто служит заменой обычному стеклу, имея при этом большую прозрачность, прочность и меньший вес, а цветное оргстекло используется и как декоративный пластик. Для рекламной продукции, в сверхтонких световых коробах, применяются специальные марки оргстекла.

Вверх

|

|

|

|

Попробуем сравнить некоторые виды листовых пластиков с точки зрения обычного покупателя, не являющегося специалистом по полимерам. При этом стоит помнить, что купить дешевый пластик можно, но насколько долго он прослужит, и будет ли вообще отвечать предъявляемым к нему требованиям, зависит не только от соотношения цена / качество, но и от условий эксплуатации. |

|

|

|

Прозрачный пластик. |

|

|

|

Оргстекло. Наиболее распространенным листовым прозрачным пластиком является оргстекло. Состоит оно в основном из полимера Полиметилметакрилата (ПММА). Обладая высокими эксплуатационными свойствами и возможностью получения различных модификаций на его основе, оргстекло вполне заслуженно занимает первое место среди прозрачных и цветных полупрозрачных листовых пластиков. Оргстекло имеет коэффициент светопропускания примерно 92%, что выше, чем у стекла и других прозрачных пластиков, оно может как пропускать, так и задерживать ультрафиолет. Большинство прозрачных листовых пластиков, а так же силикатное стекло, имеют какой-либо слабо заметный, оттенок, в этом отношении оргстекло является исключением, обладая наибольшей прозрачностью и незамутненностью. Ударопрочность, относительно такого же по толщине листа силикатного стекла, примерно в 5 раз выше для экструзионного и в 11 раз выше для обычного литьевого оргстекла, не считая специальных видов ударопрочного оргстекла. Это соотношение может разниться, в зависимости от марки оргстекла или от воображения продавца, здесь же мы приводим данные ведущего мирового производителя оргстекла Evonik Rohm Plexiglas, для марок обычного прозрачного оргстекла Plexiglas XT и Plexiglas GS . Плотность оргстекла 1,19 г/см3, что примерно в 2-2.5 раза меньше, чем у стекла. Поверхность листа ровная и гладкая, у новых листов защищена специальной транспортировочной пленкой. Толщина листа 0.5-25 мм для экструзии и 1-250 мм для литья. Для листа литьевого оргстекла размером 2х3 метра из-за технологии производства допуск по толщине может составлять 0.5 мм, разнотолщинность экструзионного листа оргстекла незначительна. Температура постоянной эксплуатации этого прозрачного пластика находится в пределах -40 +80º С и зависит от марки оргстекла. Листы оргстекла, благодаря свето- и погодостойкости, применяются в строительстве, для остекления окон и перегородок, а также для изготовления различных изделий из пластика. Оргстекло прекрасно обрабатывается, склеивается и термоформуется, причем обрабатывать этот пластик можно на обычных токарных или деревообрабатывающих станках, при использовании соответствующих сверл и полотен, поэтому оргстекло является самым популярным материалом для изготовления изделий из прозрачного пластика. Помимо пластика в виде листа, можно купить трубы или стержни из оргстекла.

Вверх

|

|

|

|

Поликарбонат. Более прочным, чем оргстекло, является поликарбонат. Коэффициент светопропускания прозрачного поликарбоната около 89%, в зависимости от толщины, плотность 1,2 г/см3., а ударопрочность в два-три раза выше, чем у обычного оргстекла. Этот прозрачный пластик практически так же хорошо обрабатывается, как и оргстекло и является основой для изготовления защитных очков, полицейских щитов, антивандальных барьеров, например для остекления бортов хоккейных площадок. В этом отношении конкуренцию поликарбонату могут составлять специальные ударопрочные марки оргстекла (например, Plexiglas® Resist). Недостатком поликарбоната для изготовления изделий из него, является то, что он хуже держит форму после формовки и имеет защиту от ультрафиолета в виде напыления, а не в массе пластика, как у оргстекла, которую легко повредить или полностью разрушить при формовке. Поликарбонат более “молодой” листовой пластик, чем оргстекло, но со временем он приобретает все большую известность и популярность. Цена этого пластика несколько выше чем у оргстекла.

Вверх

|

|

|

|

ПЭТ

Одним из самых эластичных и прочных пластиков является полиэфирное стекло (ПЭТ и ПЭТг). Этот прозрачный пластик характеризуется чрезвычайно высокой ударной вязкостью, даже при температурах ниже нуля, он превосходит по этому параметру другие прозрачные листовые материалы, такие как листы PMMA всех типов и полистирольные листы. ПЭТ довольно гибкий пластик, его жесткость ниже, чем у оргстекла, поликарбоната и полистирола. Коэффициент светопропускания полиэфирного стекла ниже, чем у оргстекла и падает при увеличении толщины, например, для толщины 1 мм светопропускание 88%, для 3 мм 85% (для марки ПЭТ Axpet® clear 099). ПЭТ используется для изготовления пластиковых бутылок.

Вверх

|

|

|

|

Полистирол

Еще одним чрезвычайно распространенным листовым пластиком является полистирол. Прозрачный полистирол общего назначения может иметь светопропускание до 90%, однако листы этого пластика достаточно хрупкие, хотя все еще более стойкие к удару, чем стекло. Полистирол является едва ли не самым дешевым листовым пластиком, но его свойства не дают ему возможности заменить оргстекло в качестве основного материала для прозрачных пластиковых конструкций. Недостатками полистирола является хрупкость при температурах ниже нуля и разрушение под длительным действием ультрафиолета, то есть при наружном применении, что значительно снижает область его использования. От этих недостатков полистирола можно избавиться путем введения специальных добавок и сополимеров. Таким образом, получают ударопрочный полистирол, однако при этом теряется бесцветность и высокая прозрачность пластика.

Вверх

|

|

|

|

ПВХ

Листовой пластик ПВХ обычно ассоциируется с легкими, вспененными листами, однако листы ПВХ выпускается также в виде прозрачного пластика, с коэффициентом светопропускания до 88% и плотностью около 1.4 г/см3. Это материал с большой вязкостью и хорошей погодостойкостью, но не с очень высокой теплостойкостью. Как и другой пластик, прозрачный ПВХ используется в строительстве и для изготовления изделий, однако цена его значительно выше стоимости оргстекла, что опять же не дает ему возможности конкурировать с оргстеклом на равных.

Кроме вышеперечисленных, возможно получение листовых пластиков из различных смесей полимеров или многослойных листов из различного прозрачного пластика.

Цветной прозрачный пластик.

Среди цветных прозрачных и полупрозрачных пластиков лидером также можно назвать оргстекло, оно прекрасно выглядит и имеет все те же преимущества перед прозрачным цветным полистиролом или ПВХ в качестве декоративного пластика. Разнообразие стандартных цветов и оттенков, а так же типов поверхности листа, делает этот пластик зачастую незаменимым для реализации Ваших творческих замыслов. В этом отношении, ассортимент цветов поликарбоната, ПВХ и ПЭТа значительно отстает, хотя цвета листового полистирола также имеют большое разнообразие, но оно касается в первую очередь непрозрачного ударопрочного полистирола. Кроме обычных цветов, таких как синий, красный, зеленый и другие, большой популярностью пользуется цветной листовой пластик различных молочных (матовых) и бронзовых тонов. Коэффициент светопропускания молочного пластика варьируется в пределах 20-80%, он используется в изготовлении объемных букв, световых коробов, абажуров светильников, причем обычно выбирают между более прочным оргстеклом и более дешевым полистиролом. Другие матовые пластики используются гораздо реже, в основном из-за цены. Купить дорогой матовый пластик за вдвое, втрое большую цену и использовать его там, где вполне достаточно полистирола или экструзионного оргстекла, разумеется, нерационально. Исключением может быть использование матового поликарбоната при повышенных температурах, где другой пластик потеряет форму.

Вверх

|

|

|

|

Ассортимент.

Трубы диаметром от 5 до 650 мм, длиной до 4 000 мм, а так же марки различного цвета и с различными свойствами и поверхностями. Ассортимент квадратных и круглых стержней включает диаметр или длину кромок от 2 до 100 мм, и длиной до 2 000 мм. Трубки и стержни из прозрачного PLEXIGLAS® образуют основу ассортимента , который характеризуется следующими особенностями. Их свойства и формы могут комбинироваться друг с другом по желанию .

Трубки и стержни из окрашенного PLEXIGLAS® существуют в прозрачных, просвечивающихся, флуоресцентных и непрозрачных оттенках . Корпоративные индивидуальные цвета завершают ассортимент.

Трубки и стержни из PLEXIGLAS SATINICE® имеют первоклассную , бархатную поверхность. Их превосходное свойство рассеяние света, в сочетании с высокими средствами светопропускания означает, что они предлагают невообразимые возможности для современного дизайна освещения .

Трубки и стержни из PLEXIGLAS RESIST®

характеризуются повышенной ударной вязкостью и стойкостью к разрушению. Они особенно подходят для применений, где требуются очень жесткие материалы.

С помощью трубок и стержней из PLEXIGLAS® вы можете...

-

удачно сочетать различные типы мебели. Будучи очень скромным , PLEXIGLAS® подчеркивает эффект других материалов и дает легкое и воздушное общее впечатление.

-

оригинальные светильники, излучающие самый лучший свет . В зависимости от марки, PLEXIGLAS® имеет высокую светопропускаемость и диффузию , а его ударная вязкость очень способствует его применению для наружного освещения.

-

создает "аппетитный" вид пищи . PLEXIGLAS® одобрен для такого применения и представляет все виды пищевых продуктов в их естественных, аппетитных цветах .

-

обеспечивает изящную рекламу товаров магазина. С присущим ему блеском PLEXIGLAS® особенно подходит для презентации первоклассных продуктов в соответствующем стиле.

-

придает характер центра торговым выставкам. PLEXIGLAS® обладает неуловимым, привлекающим глаз эффектом, а его прочность защищает экспонаты от внешнего воздействия.

Обработка: трубкам и стержням можно придавать форму по желанию, при температуре формования от 160 ° до 180°C ( в зависимости от марки ). Придание кривизны и сгибание по линии является также простым , как и завязывание узлов. При правильно подобранной температуре и продолжительности , материал всегда сохраняет свои превосходные качества , особенно благородную поверхность. Обработанные края и поверхности могут быть отполированы до блеска обычными методами (шлифованием песком и полировкой) или при помощи алмазных резцов . В ходе машинной обработки (резка, сверление , обточка, вальцовка и шлифование песком) важно использовать высокоскоростные механизмы и инструменты для PLEXIGLAS®, чтобы получить оптимальные результаты ,

Склеивание и соединения: трубки и стержни из PLEXIGLAS® могут соединяться с помощью клеев ACRIFIX®, зажимов или фланцев, а также винтовых соединений.

Подробные советы по изготовлению можно найти в наших технических спецификациях для трубок и стержней из PLEXIGLAS®, а так же в наших рабочих инструкциях , которые мы с удовольствием вам вышлем при запросе.

Сертифицировано согласно стандарту DIN EN ISO 9001 ( качество) и DIN EN ISO 14001 ( окружающая среда ).

Вверх

|

|

|

|

Склеивание и общие данные по клеям

Руководство по практической работе компании EVONIK-RÖHM GmbH

Соединение

-

PLEXIGLAS® GS

-

PLEXIGLAS® XT

|

-

1. Общие замечания

Листы из PLEXIGLAS – акрилата (полиметилметакрилат, PMMA), производимые компанией Evonik-Röhm GmbH, можно постоянно соединять вместе с помощью клеев, сварки или клепки, или временно посредством зажимов или винтов. Наиболее подходящий способ соединения зависит от требований к применению. Наиболее широко используется склейка. Для PLEXIGLAS®GS, PLEXIGLAS&⪚XT пользователь может сделать выбор из имеющегося ассортимента специальных клеев.

PLEXIGLAS® GS производится методом литья, PLEXIGLAS® XT – методом экструзии. Все материалы соединяются по одному типу. Это относится к листам со специально обработанными поверхностями, например, листам с износостойким или атмосферостойким покрытием (LONGLIFE – долговечные), текстурированным листам и зеркальным листам. Там, где необходимо, указываются различия в способе проведения работ по креплению.

Склеивание литых или экструдированных изделий из PLEXIGLAS отливок (PLEXIGLAS®FM) выполняется точно так же, как и склеивание листов.

-

1.1 Физические формы

Мы производим PLEXIGLAS® GS в виде листов, блоков, труб и брусков.

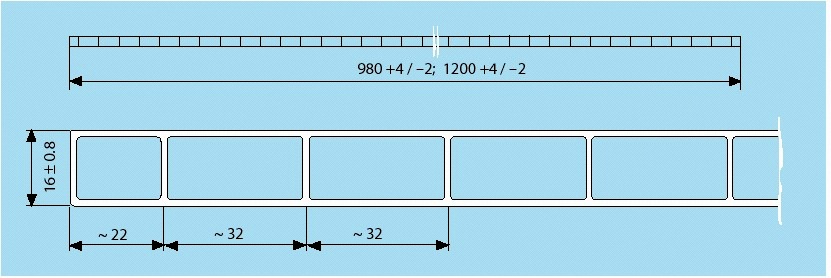

Материал PLEXIGLAS® XT имеется в виде плоских, сплошных (также текстурированных) листов, гофрированных листов, многослойных листов, труб и брусков.

Цветные листы обычно имеют равномерную окраску.

Материалы, как стандартные, так и специального размера, уложенные на поддонах, имеют указания по правильному хранению и внутреннему перемещению. Так, мы отмечаем на поддонах с гофрированными и многослойными листами места, где можно вставлять стальные пальцы вилочного подъемника. Говоря в целом, листы PLEXIGLAS лучше всего хранить в помещении. Все наши листы упакованы в полиэтиленовую пленку, утилизация которой не представляет проблем.

-

1.2 Маскировочная пленка

В зависимости от сорта материала и толщины, поверхность листов защищается самоклеящейся или клейкой пленкой из безвредного для окружающей среды полиэтилена. Обычно маскировочную пленку оставляют на поверхности листа до момента его использования. Если пленку требуется удалить, например, до склеивания, закрепите лист с одной стороны и сорвите пленку одним быстрым движением руки.

Если листы подвергаются воздействию атмосферных условий, пленку следует удалить в течение четырех недель, независимо от ее адгезивных свойств, поскольку пленка может стать хрупкой после такого срока или еще прочнее приклеиться. В любом случае пленку уже не удастся удалить должным образом и листы могут повредиться.

2. Склеивание

Благодаря физическим и химическим свойствам листов PLEXIGLAS® GS, PLEXIGLAS® XT склеиванием часто можно получить очень прочные соединения. Качество соединения зависит от опыта производителя работы. Поэтому очень важно перед началом работ проверить все новые методы соединения. Существуют различные типы специально разработанных клеящих средств для соединения PLEXIGLAS® GS, PLEXIGLAS® XT с различными другими материалами (см. Таблицу). Дальнейшую информацию по нашим клеящим средствам (смотрите раздел «Дополнительная продукция компании Evonik-Röhm GmbH») вы можете получить из наших проспектов с описанием продукции и сертификатов безопасности продуктов, которые предоставляют склады готовой продукции PLEXIGLAS по запросу. Сертификаты безопасности содержат всю необходимую информацию по безопасности для здоровья и по уничтожению.

|

|

|

2.1 Адгезивные системы

Реакционные адгезивы на основе полиметилметакрилата/метил-метакрилата (PMMA/MMA) - это полимеризационные адгезивы, состоящие из одного или нескольких компонентов. Они затвердевают под воздействием УФ света или при добавлении катализатора. Они заполняют полости, поэтому удобны для соединения поверхностей и обеспечивают очень прочные и обычно атмосферостойкие соединения.

Реакционные адгезивы на основе полиуретана (PUR) – это адгезивы с полидобавками. Они содержат мало растворителя и являются прозрачными. Кроме того, они заполняют полости, удобны для соединения поверхностей и соединения с другими материалами, обеспечивая хорошую прочность и высокую стойкость к атмосферному воздействию.

Адгезивы на основе растворителя состоят в основном из растворителей и эффективно проявляют себя на соединяемых поверхностях. После соединения деталей растворитель улетучивается из адгезива и диффундирует в материал.

После сушки место соединения становится твердым. Прочность связи несколько ниже, чем при использовании полимеризационных адгезивов, но, тем не менее, достаточна даже для наружного применения.

Загущенные адгезивы на основе растворителей называются растворяющими адгезивами. Их получают путем добавления полимеров (дополнительное измельчение; до 20 %). Хотя их способность заполнять полости несколько ниже, чем у полимеризационных адгезивов, их высокая вязкость упрощает их использование по сравнению с незагущенными растворителями или смесями растворителей.

Адгезивы на основе растворителя и растворяющие адгезивы, содержащие дихлормететан (= метиленхлорид), т. е. ACRIFIX®106, 107, 108 и 109, предназначены преимущественно для промышленного применения, где соблюдаются соответствующие меры безопасности по предупреждению несчастных случаев (см. Раздел 2.5 и Рис. 18).

Новое поколение адгезивов на основе растворителя, не содержащее дихлорметан (ACRIFIX®116, 117, 118), предоставляет пользователю некоторые преимущества.

|

|

|

Звездочки* означают, что до соединения необходимо наносить грунтовку. Двухсторонние липкие ленты и выпускаемые промышленностью адгезивы горячего плавления имеют почти универсальное применение для всех сочетаний материалов. Для соединений небольшой площади чаще всего применяют цианокрилаты («супер клеи»). |

2.2 Связующие характеристики PLEXIGLAS®GS и PLEXIGLAS® XT

Высокомолекулярный материал PLEXIGLAS®GS (листы, блоки, трубы, бруски) и низкомолекулярный материал PLEXIGLAS®XT (листы, трубы, профили), а также формованные изделия проявляют различные свойства соединения. Для материала PLEXIGLAS®GS в основном используют полимеризационные адгезивы (например, ACRIFIX® 190), поскольку они придают соединению высокое оптическое качество, до 75 % от того, что свойственно PLEXIGLAS, а также возможность наружного применения. Материалу PLEXIGLAS с поперечными связями, например, PLEXIGLAS®GS 209, необходимо перед соединением придавать шероховатость.

Это же рекомендуется делать для всех других сортов PLEXIGLAS для повышения прочности соединения, особенно механически напряженных точек в аппаратах и контейнерах.

Чистые растворители без добавленных полимеров не достаточно хорошо действуют на изделиях, выполненных из высокомолекулярного материала PLEXIGLAS®GS и поэтому подходят только условно. Лучше подходят растворяющие адгезивы (с полимером), например, типа ACRIFIX® 106 или 116, в этом случае растворитель действует на соединении более продолжительное время. Соединенные части из PLEXIGLAS®GS не проявляют выраженной тенденции к образованию волосяных трещин. Поэтому их не нужно обязательно обжигать перед соединением (за исключением труб!).

Для низкомолекулярного PLEXIGLAS® XT и формованных изделий из PLEXIGLAS полимеризационные адгезивы (например, ACRIFIX® 190 и 192) и адгезивы на основе растворителя (например, ACRIFIX® 106 и 116 или ACRIFIX® 107 и 117) применяются с хорошим результатом. Однако, полимеризационные адгезивы можно использовать только на деталях, не испытывающих нагрузку, если исключать возможность появления трещин.

Перед соединением может потребоваться отжиг при температуре от 70 до 85 градусов Цельсия, чтобы снять напряжение, возникшее во время распиловки, сверления, полировки, термоформования и т.д. В таких случаях многие растворители и растворяющие адгезивы также могут способствовать образованию трещин.

Благодаря специальному составу ACRIFIX® 106 и 107, тенденция к образованию трещин в соединенных деталях из PLEXIGLAS® XT значительно снижена, поэтому в большинстве случаев отжиг можно не производить.

Хотя ACRIFIX®109 не предназначался для устранения возможности трещинообразования, тем не менее, он обладает определенными преимуществами для некоторых видов соединений, например, для производства рекламных знаков, т.е. быстрым действием растворителя и поверхностной сушкой, которые ускоряют операцию соединения.

При использовании не содержащего дихлорметан адгезива соединяемые детали из ACRIFIX® 116 и 117 также не должны иметь напряжения.

Кроме свойств, вытекающих в связи с молекулярным весом, следует учитывать еще некоторые воздействия на PLEXIGLAS®GS и PLEXIGLAS®XT:

-

Огнестойкие материалы – например, PLEXIGLAS®GS 237 и GS 215 STRETCHED – могут замедлять процесс сушки полимеризационных адгезивов и снижать конечную прочность соединения. Добавление отвердителя в больших количествах может решить проблему.

-

Адгезивы могут стимулировать потерю окраски в цветных изделиях из PLEXIGLAS.

-

Интенсивно окрашенные детали – например, белый материал с интенсивным цветом – могут проявлять пониженную прочность соединения.

-

Детали с измененной ударной вязкостью - например, из PLEXIGLAS®XT S - теряют ударную прочность в местах соединения.

-

Вытянутые или термоформованные детали имеют пониженную прочность соединения в прямых углах с вытянутой плоскостью.

2.3 Адгезивы компании Evonik-Röhm GmbH и дополнительные агенты

В Таблице на стр. 7 и 8 представлена информация о полимеризационных адгезивах, адгезивах с полидобавками, растворяющих адгезивах и дополнительных агентах, предлагаемых компанией Röhm GmbH.

Ограничение ответственности

Адгезивы ACRIFIX и другие вспомогательные агенты, предлагаемые компанией Röhm GmbH, были разработаны исключительно для применения с материалами PLEXIGLAS®GS, PLEXIGLAS® XT и поэтому специально приспособлены к свойствам этих материалов. Следовательно, все рекомендации и практические советы относятся исключительно к продукции компании Evonik-Röhm GmbH. Претензии за повреждения, особенно в сфере действия законов об ответственности за продукцию, исключаются, если они связаны с использованием продукции других изготовителей.

|

|

соединения

|

|

Полимеризационные адгезивы

|

|

|

|

ACRIFIX®190

|

|

|

|

Двухкомпонентный адгезив (основа MMA); затвердевает при добавлении 3-5% катализатора Catalyst 20. Время хранения/затвердевания переменное. Вязкий.

|

Имеет свойство заполнять полости между соединяемыми деталями из PLEXIGLAS®GS, XT и литыми изделиями из PLEXIGLAS, а также деталями из MAKROLON.

|

Прозрачный (за исключением ПК), чистый, обладает отличными свойствами сцепления; отожженные соединения обладают стойкостью к погодным условиям.

|

|

ACRIFIX®192

|

|

|

|

Однокомпонентный адгезив (основа MMA); затвердевает под воздействием света или УФ облучения (флуоресцентные лампы, солнечный свет) Вязкий.

|

Имеет свойство заполнять полости между прозрачными деталями из PLEXIGLAS®GS, XT и прозрачными литыми изделиями из PLEXIGLAS.

|

Прозрачный, почти чистый, адгезионные свойства снижены по сравнению с ACRIFIX®190; соединения без отжига имеют тенденцию к трещинообразованию в местах соединения.

|

|

Компаунд для ремонта

|

|

|

|

Двухкомпонентный адгезив (основа MMA); после сушки соответствует исходному цвету санитарного оборудования. Затвердевает при добавлении дибензоилпероксидного порошка. Вязкий/тиксотропный.

|

Имеет свойство заполнять полости на слегка поврежденном санитарном оборудовании из PLEXIGLAS.

|

Также как и ACRIFIX®190, имеет матовые оттенки. В застывшем состоянии более или менее соответствует исходному цвету санитарного оборудования.

|

|

Адгезив с полидобавками

|

|

|

|

ACRIFIX®200

|

|

|

|

Двухкомпонентный адгезив (основа ПУ); затвердевает после смешивания компонентов А и В в соотношении 1:1. Вязкий.

|

При соединении заполняет полости между деталями из MAKROLON, а в определенных случаях между деталями из PLEXIGLAS после предварительной обработки праймером PRIMER 60.

|

Прозрачный, почти чистый, эластичный, стойкий к погодным условиям.

|

|

Растворяющие адгезивы (исключительно для промышленного применения)

|

|

ACRIFIX®106

|

|

|

|

Однокомпонентный растворяющий адгезив; затвердевает за счет испарения и абсорбции растворителей соединяемыми деталями. Вязкий, легко смешивается с ACRIFIX®107.

|

Оптимально подходит для PLEXIGLAS®XT и литых изделий из PLEXIGLAS. Подходит также для слегка напряженных деталей и изделий из PLEXIGLAS®GS без поперечных связей. Умеренная степень заполнения полостей.

|

Прозрачный, почти чистый, обладает хорошими адгезионными свойствами, стойкий к погодным условиям.

|

|

ACRIFIX®107

|

|

|

|

Однокомпонентный адгезив; затвердевает за счет испарения и абсорбции растворителей соединяемыми деталями. Жидкий, легко смешивается с ACRIFIX®106.

|

Аналогично ACRIFIX®106.

Не подходит для PLEXIGLAS®GS. Полости не заполняет.

|

Аналогично ACRIFIX®106.

|

|

ACRIFIX®108 |

|

|

|

Однокомпонентный адгезив; затвердевает за счет испарения и абсорбции растворителей соединяемыми деталями. Жидкий.

|

Предпочтительно использовать для соединения деталей из MAKROLON. А также для соединения деталей без напряжения из PLEXIGLAS®XT и PLEXIGLAS®GS.

|

Прозрачный, чистый, погодостойкий.

|

|

ACRIFIX®109

|

|

|

|

Однокомпонентный растворяющий адгезив; затвердевает за счет испарения и абсорбции растворителей соединяемыми деталями. Вязкий.

|

Предпочтительно использовать для соединения торцов деталей без напряжения из PLEXIGLAS®GS и PLEXIGLAS®XT, а также для предварительной фиксации деталей, которые буду соединяться полимеризующими адгftd width=2ont-/spanРастворяющие адгезивыsize: 12px span style=Растворяющие адгезивыpfont-size: 12pxезивами. Слабая степень заполнения полостей.

|

Прозрачный, чистый, обладает хорошей адгезией. Возможно образование пузырьков; погодостойкий.

|

|

|

Адгезивная система/обозначение

|

Область применени

|

Свойства соединения

|

|

Растворяющие адгезивы (не содержащие дихлорметан)

|

|

ACRIFIX®116

|

|

|

|

Однокомпонентный растворяющий адгезив. Затвердевает за счет испарения и абсорбции растворителей соединяемыми деталями. Вязкий; легко смешивается с ACRIFIX®117.

|

Идеально подходит для деталей из PLEXIGLAS&⪚XT и литых изделий из PLEXIGLAS. Для соединения деталей без напряжения и поперечных связей из PLEXIGLAS®GS. Слабая степень заполнения полостей.

|

Прозрачный, почти бесцветный; создает хорошую прочность соединения, стойкий к погодным условиям.

|

|

ACRIFIX®117

|

|

|

|

Однокомпонентный адгезив. Затвердевает за счет испарения и абсорбции растворителей соединяемыми деталями. Жидкий; легко смешивается с ACRIFIX®116.

|

Аналогично ACRIFIX®116. Не подходит для PLEXIGLAS®GS. Полости не заполняет.

|

Лучшее капиллярное действие, чем у ACRIFIX®107.

|

|

ACRIFIX®118

|

|

|

|

Однокомпонентный адгезив. Затвердевает за счет испарения и абсорбции растворителей соединяемыми деталями. Жидкий.

|

Предпочтительно использовать для соединения деталей из MAKROLON.

|

Прозрачный, чистый, погодостойкий.

|

Вспомогательные агенты

|

|

|

PRIMER 60

|

|

|

|

Однокомпонентный праймер; физически высыхает за счет испарения растворителя; жидкий.

|

Для грунтовки поверхностей PLEXIGLAS®GS, PLEXIGLAS®XT, стекла и металла перед соединением с ACRIFIX®200.

|

|

|

РАЗБАВИТЕЛЬ И ОЧИСТИТЕЛЬ 30

|

|

Мономер (метилметакрилат); жидкий.

|

Разбавитель для всех полимеризационных адгезивов; удлиняет продолжительность затвердевания. Для обезжиривания соединияемых поверхностей из PLEXIGLAS.

|

|

|

THINNER 32 (РАЗБАВИТЕЛЬ)

|

|

|

|

Мономер (метилметакрилат) с активатором; жидкий.

|

Разбавитель для всех полимеризационных адгезивов, затвердевающих с помощью катализатора 20. Не влияет на продолжительность сушки.

|

|

|

REACTION MODERATOR 70 (РЕГУЛЯТОР)

|

|

Регулятор реакции для полимеризационных адгезивов; жидкий.

|

Для смягчения реакции полимеризации (выделение теплоты, образование пузырьков) полимеризационных адгезивов, используемых в соединениях и многослойных материалах.

|

Оказывает неблагоприятное влияние на соединение. Рекомендуется последующий отжиг.

|

|

CATALYST 20 (КАТАЛИЗАТОР)

|

|

|

|

Отвердитель для полимеризационных адгезивов; жидкий.

|

Для отверждения ACRIFIX®190.

|

|

|

Красители Черный 8073

Белый 8074

Красный 8075

Синий 8076

Желтый 8077

Подготовка красителя, пастообразные.

|

Для окрашивания ACRIFIX®190.

|

(см. 2.5 «Окрашивание полимеризационных адгезивов».)

|

|

2.4 Меры по безопасности и охране здоровья

Все контейнеры для адгезивов и вспомогательных связующих агентов маркируются в соответствии с установленным законом порядком (Германия) относительно опасных веществ (GefStoffV, ноябрь 1993 г.).

При работе с материалами PLEXIGLAS®GS, PLEXIGLAS®XT необходимо соблюдать установленные законом меры безопасности при работе с опасными веществами, нормы по безопасности при работе и по предупреждению несчастных случаев, а также все другие общепринятые стандарты по промышленной безопасности, промышленной медицине и гигиене, и эргономике.

Многие адгезивы – пожароопасные. Их пары в смеси с воздухом могут образовывать пожароопасные смеси. Следует избегать открытых источников тепла (пламя, электрические радиаторы) и искр (свечи зажигания, статические разряды). Кроме того, на рабочих местах запрещается курить, принимать пищу и напитки.

На рабочих местах и на складах следует соблюдать установленный порядок обращения (Германия) с горючими жидкостями (VbF), а в отношении электроустановок в этих местах – нормы (Германия) VDE 0165 и VDE 0171.

Продолжительное вдыхание паров растворителя и частое их воздействие на кожу может вызвать взаимно усиливающий эффект, что отрицательно сказывается на здоровье и провоцирует аллергию. Поэтому работу по склеиванию и соединению материалов следует выполнять в хорошо вентилируемых помещениях при отсутствии сквозняков.

Поскольку пары растворителя тяжелее воздуха, вытяжки устанавливаются на уровне пола. При работе с большими количествами адгезива на рабочем месте рекомендуется устанавливать дополнительную вытяжку.

Система вентиляции должна быть создана таким образом, чтобы не превышался пороговый предел (ПП). Для определения ПП устанавливаются газовые детекторы со специальными тестовым трубками для различных растворителей.

Растворители уничтожают естественный защитный жировой слой кожи. Поэтому следует избегать попадания адгезива на кожу. Кожу следует немедленно протереть тканью, затем промыть водой с мылом (нанести очищающий крем) и нанести защитный крем для кожи. Желательно также нанести такой крем до начала работ.

Не избавляйтесь от отходов адгезива бесконтрольно. Лучше всего уничтожайте их в печах сжигания в соответствии с официальными правилами для отходов или особых отходов (адгезивов, содержащих дихлорметан), или отвозите их на контролируемые свалки. Собирайте проливы жидкости или утечки с помощью адсорбирующих материалов (песок, земля, опилки, меканит). Хранить собранные отходы рекомендуется в специальных контейнерах, а уничтожать в соответствии с установленными правилами.

Более подробную информацию по мерам безопасности, исключению риска для здоровья и по уничтожению смотрите в наших сертификатах по безопасности.

2.5 Работы до и после проведения соединений

Качество соединений деталей из PLEXIGLAS®GS, PLEXIGLAS®XT и MAKROLON в большой степени зависит от тщательности подготовки этих деталей, от используемых адгезивов, вспомогательных агентов и метода соединения.

Подготовка деталей к соединению

При возможности проводите подготовительные работы в следующей последовательности:

Последующие действия

При механической обработке PLEXIGLAS®GS, PLEXIGLAS®XT, пожалуйста, соблюдайте наши указания по проведению работ «Механическая обработка», и соблюдайте наши инструкции к письму. Для огрубления поверхности листа – желательная операция при работе с PLEXIGLAS®GS и замутнения с помощью PMMA с поперечной связью, например, для PLEXIGLAS®GS 209 – используйте влажную наждачную бумагу (марка 320 - 400).

Для чистки используйте ионизированный воздух или теплую воду с небольшим содержанием средства для чистки посуды. Для протирания материала насухо лучше всего использовать впитывающую, не оставляющую ворсинок ткань (например, перчаточную). При использовании полимеризующихся адгезивов на деталях из PLEXIGLAS поверхности следует предварительно очистить или обезжирить с помощью разбавителя и очистителя марки 30 перед непосредственным нанесением адгезива. Это лучше всего сделать, протирая поверхности намоченной, неокрашенной впитывающей бумагой или тканью (стиранная перчаточная ткань), смоченной разбавителем и очистителем марки 30.

При этом легко удаляются случайные следы адгезива с поверхности PLEXIGLAS, пока они не затвердели.

Если используются адгезивы с полидобавками или адгезивы растворяющего типа, соединяемые поверхности, особенно из MAKROLON, вначале следует обработать петролейным эфиром или изопропиловым спиртом.

Нужно ли предварительно обработанную деталь подвергать отжигу перед дальнейшей работой, например, соединением, или готовую деталь отпускать, чтобы она соответствовала своему назначению, это должно определяться испытанием на напряжение.

Существуют простые проверочные способы для прозрачного или не интенсивно окрашенного материала, которые хотя и не показывают точную степень внутреннего напряжения, все же дают ценную информацию о практическом поведении изделия при контакте с определенными растворителями.

Погружение или увлажнение

|

|

|

Другой и абсолютно не деструктивный метод испытания для прозрачного материала - это визуальный осмотр между двумя поляризуемыми листами.

Хотя при этом также не определяется точная степень напряжения, тем не менее, вы можете выявить напряженные участки по локализации и форме появляющихся радужных цветных полос.

Отжиг до соединения служит для снятия напряжения и избежания образования трещин как возможного результата напряжения в присутствии таких растворителей, которые содержатся в полимеризационных и растворяющих адгезивах. Если используются адгезивы с полидобавками, отжиг обычно не требуется.

Напряжение возникает при механических операциях, таких как распиловка, сверление, токарной и шлифовальной обработке, а также в процессе термоформования и холодного изгиба. Напряжение может быть также результатом деформаций в соединяемых деталях, вызванных, например, силой тяжести, зажимами или винтами. Тянутые профили и особенно трубы, а также литые изделия практически всегда имеют внутреннее напряжение как результат условий охлаждения. Термообработка устраняет эти напряжения. Температура определяется температурой теплового отклонения и уровнем напряжения соединяемых деталей:

Температура (в термостате с воздушной циркуляцией):

Отжиг

Охлаждение

-

Продолжительность охлаждения в термостате определяется из толщины материала PLEXIGLAS в мм поделенной на 4. Скорость охлаждения не должна превышать 15ºС в час. С другой стороны, MAKROLON следует охлаждать гораздо быстрее, чтобы не допустить появления хрупкости, например, в течение 30 мин. до температуры ниже 100ºС.

-

В любом случае при извлечении из термостата температура PLEXIGLAS не должна превышать 60ºС.

В случае использования полимеризационных адгезивов отжиг после соединения способствует процессу затвердения, тем самым, улучшая прочность соединения и обеспечивая продолжительный внешний вид без трещин. Отжиг должен проводиться в течение суток после соединения, При этом устраняется напряжение, возникшее во время соединения и которое может вызвать повреждение материала позднее. Условия отжига для соединений с применением полимеризационных адгезивов описаны выше.

Соединения между деталями толщиной более 20 мм следует нагревать постепенно, при скорости не более 10ºС в час. Если в состав адгезива входит REACTION MODERATOR 70 (замедлитель), нагрев для последующего отжига должен проводиться еще медленнее, чтобы не допустить образования пузырьков в месте стыка и усилить химическую реакцию.

Если нагрев происходит слишком быстро в присутствии растворяющих адгезивов, появляется опасность пенообразования остатков растворителя, особенно в случае соединения MAKROLON с применением ACRIFIX® 108 или 118.

Пост-отжиг не требуется для адгезивов с полидобавками типа ACRIFIX®200 (см. 2.7, «Методы соединения»).

Защита поверхности

Иногда требуется защитить участок вокруг места соединения от воздействия растворителя или от царапин. Это можно сделать с помощью самоклеящихся полиэтиленовых пленок или совместимых клейких лент, или путем нанесения жидких пленок, которые затем можно снять в виде пленки (например, 30% водные растворы ПВА).

Подготовка адгезива

При использовании адгезивов на основе растворителя или растворяющих адгезивов подготовительной работы не требуется. В случае использования двух- и многокомпонентных полимеризационных адгезивов, а также адгезивов с полидобавками, очень важно соблюдать определенные основные правила:

Отдельные продукты следует смешивать в следующей последовательности:

-

Адгезив

-

Разбавитель или Загуститель

-

Пигиент

-

Регулятор реакции

-

Катализатор

Чтобы получить хорошие результаты соединения, очень важно перемешивать композицию адгезива с особой тщательностью. Поэтому следует соблюдать следующие рекомендации:

Чтобы ускорить процесс, поместите закрытую емкость в вакуумный сушильный шкаф. Для полимеризационного адгезива требуется отрицательное давление около 0,8 бар, в этом случае абсолютное давление составляет около 0,2 бар. Это давление никогда не должно быть ниже, иначе адгезив будет пениться вследствие испарения мономера. Поступления воздуха в вакуумную емкость будут способствовать тому, что пузырьки будут лопаться на поверхности.

Ни при каких обстоятельствах адгезив не следует смешивать в аппликаторе (например, в шприце), потому что тогда будет невозможно тщательное перемешивание.

Способы предварительной обработки PLEXIGLAS® GS, PLEXIGLAS® XT для последующего соединения:

-

Не забывайте перемешивать вблизи стенок, а также поднимать и опускать перемешивающий шпатель.

-

Для больших составов используйте мешалку с электрическим или пневматическим приводом. Диаметр крыльчатки или лопастей должен быть лишь не намного меньше диаметра емкости.

-

После перемешивания адгезив не должен иметь полосок.

-

Прежде, чем нанести адгезив, удалите пузырьки, образовавшиеся во время перемешивания. После этого дайте составу отстояться некоторое время (соблюдая срок годности), воздушные пузырьки поднимутся к поверхности и исчезнут. Все это время емкость должна быть закрытой, чтобы на адгезиве не образовывалась пленка и не произошло общее загрязнение.

|

-

|

-

2.6 Окрашивание полимеризационных адгезивов

При соединении окрашенных частей из PLEXIGLAS®GS и PLEXIGLAS®XT редко требуется окрашивать место соединения по оптическим причинам.

Для матовых оттенков цвета имеются пигменты № 8073, от черного, до 8077, желтого (см. Рис. 1).

Для прозрачных оттенков можно использовать все выпускаемые промышленностью пигменты, которые растворяются в органических растворителях, при условии, что они не влияют на полимеризацию.

Лучше всего начать подготовку раствора ACRIFIX®190 и, например, 1% пигмента (см. Рис. 2). Эта интенсивно окрашенная основная масса затем используется для придания цвета адгезиву.

|

|

|

Рис. 1: Пигменты для полимеризационных адгезивов. |

|

Катализатор 20 добавляется после пигмента. Возможное замедление процесса затвердевания в последствии можно осуществить небольшим увеличением концентрации катализатора (дополнительно от 0,5 до 1%). |

|

|

Рис. 2: Типичные составы для окрашивания ACRIFIX®190 |

|

|

2.7 Методы соединения

Известны различные методы соединения PLEXIGLAS®GS, PLEXIGLAS® XT. Их выбор меньше зависит от соединяемых материалов, чем от используемого адгезива. Поэтому подходящий метод соединения описывается для каждой из четырех групп адгезивов.

Адгезивы на основе растворителя (например, ACRIFIX® 107, 108, 117, 118; см. п. 2.4 «Адгезивы компании Evonik-Röhm GmbH»).

Адгезивы на основе растворителя предпочтительнее использовать для узких, коротких и плоских поверхностей. Это означает, что наилучшие результаты достигаются на коротких, аккуратно отрезанных торцах. Ненадолго прижмите детали друг к другу, затем зафиксируйте их в зажимном приспособлении и создайте прижимное давление не менее 100 г/см2, если применяется ACRIFIX® 107, 108 или 118 (не обязательно ACRIFIX®117).

При соединении распиленных торцов образование пузырьков в соединении можно сократить, если торцы вначале загладить скребком, загладить мелкой наждачной бумагой (тип 400-600) под прямыми углами к торцу листа, (если это возможно!!), обработать фрезой или алмазным резцом. Приложение небольшого давления на поверхности во время сушки также снижает степень образования пузырьков.

Адгезивы на основе растворителя не годятся для соединения поверхностей, так как растворитель, собравшийся в центре плоскости, сильно воздействует на материал, способствуя образованию пузырьков и ухудшая качество соединения.

Соединение методом погружения или пропитывания наиболее широко применяется для адгезивов на основе растворителя. Торец одной из соединяемых деталей погружается непосредственно в растворитель и выдерживается в нем до тех пор, пока не станет мягким и пластичным. Рис. 3 представляет подробные данные относительно продолжительности погружения в зависимости от используемых материалов и агезивов.

Чтобы защитить прилегающие участки от нежелательного воздействия растворителя, их можно закрыть липкой лентой (полиэстер, целлюлоза). После этого размягченный торец помещается на другую соединяемую деталь без давления. Обе прижатые друг к другу детали выдерживают в таком состоянии около 30 секунд, чтобы дать растворителю возможность воздействовать на поверхность, которая не была пропитана, после чего их зажимают в подходящем устройстве с прижимным давлением около 100 г/см2 по всей соединяемой площади (необходимо для ACRIFIX® 107, 108 и 109, но не для ACRIFIX®117).

Для погружения или пропитывания отдельных небольших деталей вам потребуется плоская стеклянная тарелка, на которой можно расположить адгезив. Для больших деталей используйте неглубокий стеклянный или мfont-size: 12px еталлический лоток с плоским дном. Заполняйте его адгезивом слоем толщиной один миллиметр. Между операциями по погружению закрывайте лоток крышкой.

Еще один способ соединения – капиллярный, во время которого выделяется меньше растворителя. В этом случае детали вначале прижимаются друг к другу без адгезива. Затем адгезив наносится по периметру поверхности из пузырька с насадкой.

|

|

|

Рис. 3: Рекомендуемая продолжительность погружения в растворитель (сек) |

|

Адгезив наносится на соединяемый участок по капиллярному принципу. В отличие от метода погружения или пропитки, капиллярное соединение также пригодно для работы с большими деталями.

Для широких стыков, например, Т-образные соединения между листами PLEXIGLAS®XT, которые могут быть до 25 мм толщиной, лучший выбор адгезива – ACRIFIX®117 (по сравнению с ACRIFIX®107).

На Рис.5 показан пример применения такого метода. Между соединяемой деталью и стеклянной тарелкой помещают тонкие штифты из нержавеющей стали (диаметром около 0,3 мм). Затем растворитель вводится в образовавшийся зазор и впитывается по капиллярному принципу. После небольшой выдержки деталь удаляется со стеклянной тарелки и соединяется с другой деталью. Аналогичным способом обе детали (обычно большие) соединяются вместе как на Рис. 4, но также разделяются друг от друга с помощью тонких проволочных штифтов. После этого адгезив вводится в открытый зазор как показано на Рис. 5.

|

|

|

Рис. 4: Капиллярное соединение: нанесение адгезива на соединяемые части. |

|

|

Рис. 5: Нанесение растворителя на части, стоящие вертикально на стеклянной тарелке и поддерживаемые проволочными штифтами (диаметр ок. 0,3 мм). |

|

После небольшой выдержки для действия растворителя штифты удаляют и детали прижимают, как описано на стр. 13 (не относится к ACRIFIX®117).

Растворяющие адгезивы (например, ACRIFIX® 106, 109 и 116; см. п. 2.4 «Адгезивы компании Evonik-Röhm GmbH».

В отличии от жидких адгезивов на основе bрастворителя, растворяющие адгезивы допускают явно выраженные неровности в соединяемых деталях. Но зазор не должен быть больше, чем при соединении методом погружения. Нанесение растворяющего адгезива производится трубкой или пузырьком с насадкой и, по возможности, равномерно. Капиллярное соединение не подходит.

Адгезив наносится в таком количестве, чтобы некоторое его количество выжималось по обе стороны соединения при сжатии деталей. Затем с соединяемыми деталями поступают также, как при соединении методом погружения. Прежде чем прижать детали, необходимо проверить, чтобы на капле адгезива не было пленки, которая может ухудшить внешний вид и прочность соединения.

Также как и адгезивы на растворителе, растворяющие адгезивы мало подходят для соединения плоскостей.

Полимеризационные адгезивы (например, ACRIFIX® 190, 192; см. п. 2.4 «Адгезивы компании Evonik-Röhm GmbH»)

Метод соединения с помощью полимеризационных адгезивов значительно отличается от методов соединения с применением сольвентных и растворяющих адгезивов. Стыки должны иметь такую форму, чтобы зазор, заполняемый адгезивом, всегда четко просматривался. Во многих случаях во время затвердевания адгезива соединения нельзя подвергать нагрузке, зажимать их и т.д.

Для создания соединений встык соединяемые листы фиксируются к плоской опоре с оставлением зазора между ними. Оптимальная ширина зазора составляет 2 мм, но она не должна быть меньше 0,5 мм, и – из-за риска образования пузырьков – не более 3 мм. Нижняя сторона и лицевые стороны зазора закрываются клейкой лентой (см. Рис. 6). Адгезив вводится в открытое пространство этого соединения с помощью подходящего распределительного устройства. При этом избегайте образования пузырьков и переполнения зазора для получения качественного и надежного шва.

В практической работе наилучшие результаты при соединении встык получают при соблюдении соотношения между толщиной и и формой связующего зазора, как показано на Рис. 7. Связующий зазор всегда должен быть заполненным или переполненным таким образом, чтобы адгезив во время полимеризации и последующего отжига не делал усадку в обратную сторону. Исходя из опыта, можно сказать, что усадка составляет от 15 до 20 % об.

|

|

|

Рис. 6: Нанесение адгезива при соединении встык |

|

|

Рис. 7: Формы зазоров для соединения встык.

-

Толщина листа 5 мм (а)

-

Толщина листа от 6 до 20 мм (b)

-

Толщина листа от 21 до 25 мм

(добавление регулятора реакции марки 70) (с) Толщина блока ≤ 30 мм

(добавление регулятора реакции марки 70) (d) Раструб закреплен клейкой лентой (е)

Если стыки широкие и глубокие, мы рекомендуем добавлять в адгезив регулятор (REACTION MODERATOR 70), чтобы смягчить реакцию и избежать образования пузырьков. Оптимальная доза составляет 0,1 %, максимальная – 0,3%, а минимальная – 0,05%. В этом случае после соединения желательно произвести отжиг (см. стр. 10/11).

При создании Т-образных стыков для гарантии фиксации деталей во время соединения и отверждения соединение следует проводить в соответствующих зажимных приспособлениях. Верхнюю часть необходимо удерживать особенно тщательно, поскольку малейшее изменение угла проявляется в образовании пузырьков. Сварные или V-образные стыки оправдали себя на практике, так как они позволяют поместить один лист поверх другого. Рис. 8 и 9 показывают зависимость клиновидного угла от толщины листа.

|

|

|

Рис. 8: Рекомендуемый угол для Т-образного соединения в зависимости от толщины листа |

|

Для создания адгезионного шва горизонтальный лист должен немного выступать. В этом случае V-образная канавка, показанная на Рис. 9, при затвердевании принимает форму адгезивной усадки.

Открытый конец стыка никогда не должен превышать 3 мм. Если адгезив наносится толстым слоем, или в случае объемнх стыков, Регулятор реакции 70 добавляется в смес/pь, как это описано для соединений встык. При этом устраняется вероятность образования пузырьков. При этом рекомендуется проводить отжиг.

|

|

|

Рис. 9: Швы в образном соединении.

Соединение встык (1), V-образная канавка или соединене с угловым швом,заполняемое адгезивом перед отверждением (2).

|

|

При соединении торцов труб и открытых контейнеров установите стык таким образом, чтобы по возможности наименьший участок подсыхающего адгезива подвергался атмосферному, то есть, агрессивному воздействию.

Рис. 10 представляет различные формы соединительных зазоров для труб.

|

|

|

Рис. 10: Изготовление контейнеров путем склеивания.

Соединение встык (1), стык с внутренней фаской (2), стык с наружной фаской (3), условно правильно (4), неправильно (5), правильно (6), пары мономера (7).

|

|

Трубы, которые всегда имеют внутреннее напряжение в результате процесса изготовления (литые трубы менее, чем вытянутые), перед соединением необходимо отжигать.

Продувка воздухом – самый простой способ предотвратить попадание паров растворителя (мономеров) в контейнер (трубу).

С помощью полимеризационных адгезивов квадратные и круглые бруски из PLEXIGLAS можно также пиклеить к поверхности листов из PLEXIGLAS под нагрузкой. В результате в соединении встык получается тонкая адгезивная пленка, которую не нужно механически обрабатывать, если соседние участки были тщательно укрыты клейкой лентой или пленкой. Но этот метод требует определенного опыта работы с полимеризационными адгезивами.

Участок, на который будет наклеиваться брусок, например, верхняя часть стола из PLEXIGLAS, вначале маскируется клейкой полиэфирной лентой, не создавая при этом воздушных карманов. Эта лента затем дополнительно защищается с помощью самоклеющейся алюминиевой фольги. Затем приклеиваемый брусок устанавливается на участке с маской, и его контуры тщательно отмечаются скальпелем. Вырезанные кусочки клейкой ленты удаляют, а обрезанные края снова плотно прижимают к листу PLEXIGLAS. После этого брусок оборачивают клейкой лентой, которую обрезают скальпелем заподлицо с краем склеиваемого материала.

До начала соединения склеиваемые материалы можно загрубить и протереть РАЗБАВИТЕЛЕМ И ОЧИСТИТЕЛЕМ 30.

Полимеризационный адгезив наносится на поверхность, после чего устанавливается брусок. Брусок удерживается в этом положении до тех пор, пока он не зафиксируется краем алюминиевой фольги (см. Рис. 11), после чего на него оказывается прижимное давление не менее 100 г/см2. Если работа производится с достаточно толстым бруском, то соответствующее давление обычно создается его собственным весом.

|

|

|

Рис. 11: Соединение встык между бруском (например, ножкой стола) и листом (например, верхней частью стола).

брусок из PLEXIGLAS®GS (1),

напр., ACRIFIX®190 (2),

лист из PLEXIGLAS (3),

мин. давление 100 г/см2 (4),

адгезивная полиэфирная лента (5),

адгезивная алюминиевая фольга (6).

|

|

После отверждения избыток адгезива можно отделить от алюминиевой фольги с помощью стамески, а всю маскировку удалить. Следы адгезива от фольги смываются петролейным эфиром. Последующий отжиг повышает прочность соединения.

Такой мет од подходит также для Т-образных и скошенных соединений. При изготовлении, например, U-образного стола, блоки для соединения ск /spanашивают на концах под углом 45.Другие края с фаской, не предназначенные для соединения, должны быть отполированы. После этого все участки вокруг стыка, и каждого блока отдельно, тщательно закрываются маскировочной клейкой лентой. Сторона, с которой наносится адгезив, дополнительно закрывается самоклеющейся алюминиевой фольгой, как описано выше. После маскировки соединяемые поверхности необходимо протереть РАЗБАВИТЕЛЕМ И ОЧИСТИТЕЛЕМ 30. Затем блоки один за другим прижимаются вместе в зажимном устройстве с регули/spanfont size=руемым упором на каждой стороне таким образом, чтобы поверхности располагались друг против друга (см. Рис. 12).

|

|

|

Рис. 12: Скошенный стык между блочным материалом PLEXIGLAS®GS для U-образного стола.

Блок PLEXIGLAS®GS (1),

напр., ACRIFIX®190 (2), упор (3),

мин. давление 100 г/см2 (4),

адгезивная полиэфирная лента (5),

адгезивная алюминиевая фольга (6),

направляющий механизм (7).

|

|

Трудность соединения плоских поверхностей заключается в том, как не допустить образования пузырьков. Если соединение выполняется в горизонтальном положении, что имеет смысл для тонких и, следовательно, легких листов, то рекомендуется следующая процедура:

Дегазированный адгезив (без пузырьков) выливается на базовую панель по диагонали плоскости (см. Рис. 13). Поскольку адгезив стекает вниз, опора должна быть меньше соединяемой базовой панели.

|

|

|

Рис. 13: Соединение горизонтальных плоскостей.

Базовая панель (1), опора (2)

адгезивная смесь (3),

верхняя панель (4),

упор, удерживающий верхнюю панель от скольжения (5).

|

|

Начиная с длинного конца, верхнюю панель опускают на адгезивный слой, осторожно, но плотно. Все воздушные пузырьки должны переместиться к краям. При работе с тонкими листами высокая относительная вязкость адгезива не дает ему вытесниться из-под соединяемой поверхности под действием веса верхней панели. В определенных случаях, например, если соединяемые поверхности очень большие, желательно разбавить адгезив, то есть добавить в ACRIFIX®190 от 5 до 10 % РАЗБАВИТЕЛЯ 32. Это делается для того, чтобы состав распределился по всей площади.

Для предупреждения вытекания избытка адгезива можно посоветовать уложить слой адгезивной пленки (ленты) вокруг базовой панели, в противном случае адгезив будет стекать по краям. Поэтому важно, чтобы маскирующая пленка снизу базовой панели плотно прилегала к краю листа, не образуя пузырьков и складок, и не происходило загрязнения материала (см. Рис. 14 (а)). На Рис. 14 показаны также другие способы защиты краев базовой панели без адгезивной ленты.

|

|

|

Рис. 14: Защита краев адгезивной лентой при соединении горизонтальных плоскостей.

Верхняя панель (1), базовая панель (2),

адгезивный слой (3), опора (4),

маскировка поверхности листа (5),

адгезивная лента (6).

|

|

Толстые, то есть тяжелые листы и блоки из PLEXIGLAS®GS, должны располагаться приблизительно на расстоянии от 0,5 до 1,5 мм от базовой панели подходящими эластичными разделителями типа полиэтиленовых жгутов (см. Рис. 15), чтобы адгезив не вытекал под действием большого веса верхней части. |

|

|

Рис. 15: Разделение толстых листов или блоков при соединении горизонтальных плоскостей. |

|

|

|

Если пузырьки образуются в равномерном адгезивном слое, когда обе части прижаты друг к другу, их можно извлечь , проколов тонкой проволокой из нержавеющей стали, а затем быстро вынуть эту проволоку. При необходимости это можно проделать несколько раз.

Для предотвращения образования пузырьков во время полимеризации важно сделать так, чтобы реакция происходила с одинаковой скоростью по всей соединяемой площади. Для этого необходимо, чтобы КАТАЛИЗАТОР 20 распределялся равномерно, и смесь не имела наплывов, чтобы адгезивный слой имел одинаковую толщину, и чтобы теплоотдача была постоянной поверх соединяемой площади.

Если предполагается, что операция по соединению будет сложной, образования пузырьков, как это уже упоминалось, можно избежать, добавив небольшие количества РЕГУЛЯТОРА РЕАКЦИИ 70. В этом случае рекомендуется провести осторожный последующий отжиг.

При соединении в вертикальном положении листы или блоки разделяются эластичным ПЭ жгутом, чтобы образовать открытую сверху полость (см. стр. 16). Затем эту полость заполняют адгезивом. Чтобы облегчить попадание адгезива внутрь, адгезивный слой или эластичный жгут должны иметь минимальную толщину около 2 мм. Эта процедура имеет следующие преимущества:

-

Полость можно заполнять адгезивом с пузырьками, так как они позднее поднимутся вверх.

-

Поскольку адгезивный слой толще, можно легко склеивать даже блоки с неравномерной толщиной.

-

Отпадает необходимость в установлении верхней панели, что требует некоторого мастерства

Недостаток в том, что на краю образуется некоторое количество отходов.

Рис. 16: Разделение при соединении вертикальных плоскостей.

Для создания прижимного давления можно использовать винтовые зажимы (1).

Для внедрения фотографий или других стойких к растворителю материалов, например, бумаги, картона, пленки, нетканых материалов, ткани и т.д.,между PLEXIGLAS®GS или PLEXIGLAS®XT с помощью ACRIFIX®190, базовую панель )обратную сторону картины) и прозрачную верхнюю панель обрезают на 10 см больше по размеру, чем сам внедренный элемент. Затем листы освобождают от маскировки (но не нижнюю обратную сторону панели) и чистят соответствующим чистящим средством (см. стр. 24). Внедряемый материал помещают в расправленном положении в контейнер, заполненный РАЗБАВИТЕЛЕМ 32 или РАЗБАВИТЕЛЕМ И ОЧИСТИТЕЛЕМ 30 и оставляют примерно на час, чтобы все волокна полностью пропитались, а содержащийся в них воздух улетучился. В ходе пропитки контейнер должен быть закрытым.

Дальнейшие рабочие операции следующие:

-

Поместите базовую панель и носитель рисунка на горизонтальную опору, которая на 15-20 мм уже и короче.

-

Подготовьте адгезионную смесь при мощной воздушной вытяжке, используя градуированный сосуд со шкалой в мм. Сосуд может быть из ПЭ, ПП или стекла (но не ПВХ). Расчитайте необходимое количество адгезива в мл по формуле «длина [см] х ширина [см] х (0,3 – 0,35)».

-

Перелейте это количество ACRIFIX® 190 (возможно с добавлением 5% РАЗБАВИТЕЛЯ 32 для создания текучести) в смесительную емкость для проверки количества. Затем с помощью ПП шприца или флакона с узкой насадкой добавьте 0,05-0,3 %РЕГУЛЯТОРА РЕАКЦИИ 70. Возьмите другой ПП шприц для распределения КАТАЛИЗАТОРА 20: 4 % при комнатной температуре 18-22С, 3 % при 22-25С. Тщательно перемешайте состав стеклянной палочкой или полоской из PLEXIGLAS до получения однородной смеси.

-

Закройте емкость с адгезивным составом и оставьте на 10 минут, пока не исчезнут образовавшиеся во время перемешивания воздушные пузырьки. Можно воспользоваться эксикатором (см. стр. 22).

-

Вылейте половину подготовленного адгезива на базовую панель по диагонали плоскости (см. Рис. 13). После этого сразу же выньте предполагаемый для внедрения элемент из контейнера с РАЗБАВИТЕЛЕМ 32 или РАЗБАВИТЕЛЕМ И ОЧИСТИТЕЛЕМ 30. Подержите его некоторое время, чтобы стекла избыточная жидкость, и медленно поместите его на адгезивный слой, начиная с длинного края, пока он полностью не покроется. При этом избегайте образования пузырьков.

-

Затем вылейте остаток адгезивного состава, опустите верхнюю панель. как описано для операции соединения плоских поверхностей, и равномерно распределите адгезив, осторожно прижимая верхнюю панель к основанию. Сделав это. зафиксируйте или поправьте положение внедряемого элемента с помощью вставленной стальной проволоки. Верхняя панель должна быть в состоянии «свободного перемещения», т.е. нагрузка не допускается, поскольку это может вызвать трещинообразование, нагрузка на внешние границы листа или наклеенные на них кусочки клейкой ленты не дают верхней панели «смещаться».

-

До отверждения (1,5-2,5 часа) избыток адгезива успевает стечь по краям.

-

После окончания процесса отверждения освободите соединенные панели от подтеков адгезива и обрежьте их по размеру дисковой пилой, оставляя запас вокруг внедренного предмета. Шлифовку и полировку не следует проводить в первые сутки, но это можно сделать сразу же после отжига, проводимого после отверfont-size: 12pxждения (см. п. 2.5).

Соединение пустотелых изделий можно выполнять несколькими способами. Обычно это относится к соединению фасонных отливок к плоской детали, например при изготовлении караванного окна (см. Рис. 17).

Рис. 17: Извлечение захваченного растворителем воздуха при соединении пустотелых изделий (караванные окна)

|

|

Неизбежный побочный эффект такого способа соединения – это захваченные пары растворителя, которые мешают полимеризации. Кроме того, они могут вызвать появление волосяных трещин в стыке и в соединяемых деталях. Поэтому перед соединением в полостях следует просверлить вентиляционные отверстия, через которые воздух можно откачать или продуть после процесса отверждения с целью удаления паров растворителя.

Для оптимального сцепления проводите работу без применения РЕГУЛЯТОРА РЕАКЦИИ 70 и проводите отжиг в те-чение двух часов при температуре 80°С как можно быстрее после затвердения. Вылейте половину подготовленного адгезива на базовую панель по диагонали плоскости (см. Рис. 13). После этого сразу же выньте предполагаемый для внедрения элемент из контейнера с РАЗБАВИТЕЛЕМ 32 или РАЗ2БАВИТЕЛЕМ И ОЧИСТИТЕЛЕМ 30. Подержите его некоторое время, чтобы стекла избыточная жидкость, и медленно поместите его на адгезивный слой, начиная с длинного края, пока он полностью не покроется. При этом избегайте образования пузырьков.боту без применения РЕГУЛЯТОРА РЕАКЦИИ 70 и проводите отжиг в течение двух часов при температуре 80С как можно быстрее после затвердения.

Адгезивы с полидобавками

(например, ACRIFIX®200; см. раздел 2.4 «Адгезивы компании Evonik-Röhm GmbH»

Соединение с помощью адгезивов с полидобавками несколько отличается от соединения с полимеризационными адгезивами. Необходимо соблюдать несколько особых моментов: адгезивы с полидобавками, например, основанные на полиуретане, не содержат растворитель, поэтому детали соединяются только за счет адгезии, без предварительной обработки поверхности растворителем. Следовательно, оптимальная адгезия достигается между гладкими или ровными отполированными поверхностями. Поэтому перед соединением детали необходимо тщательно зачищать.

Отдельные компоненты адгезива с полидобавками чувствительны к влажности. Очень важно, чтобы контейнеры были всегда плотно закрытыми. MAKROLON, хранящийся во влажных условиях, необходимо предварительно подсушивать, чтобы предотвратить образование пузырьков во время соединения.

Перед соединением отжиг для снятия напряжения обычно не требуется. Продолжительность затвердевания не зависит от соотношения смешивания, поскольку это соотношение постоянное и должно жестко соблюдаться.

Составы подготавливаются аналогично составам полимеризационных адгезивов, но смесительные емкости предпочтительно закрывать бумажными крышками с полиэтиленовым покрытием.

Смешиваемые в соотношении 1:1 компоненты А и В лучше всего измерять по весу, но не по объему. При подготовке состава перемешивание следует производить медленно, чтобы снизить образование пузырьков до минимума, так как пузырьки удаляются не так легко как в случае с полимеризационными адгезивами. Рекомендуется использовать мешалку с медленным вращением лопастей (см. Рис. 19) от привода.

Как и полимеризационные адгезивы, адгезивы с полидобавками обладают способностью заполнять полости.b Тем не менее, адгезивный слой должен быть как можно тоньше. Для защиты близлежащих участков можно использовать обычную адгезивную ленту. Избыток адгезива удаляют петролейным эфиром или бензином до за2твердевания. После затвердевания, которое длится от 2 до 4 часов и может быть ускорено тепловой обработкой при 60С, например, в термостате, соединенные части можно перемещать. Окончательная прочность соединения достигается через 3-5 дней и усиливается высокой атмосферной влажностью.

После затвердевания адгезивы с полидобавками остаются вязкоэластичными и по ударной вязкости приближаются к показателям MAKROLON. Но прочность соединения не такая высокая как в случае с полимеризационными адгезивами. Прочность можно улучшить за счет подбора больших склеиваемых материалов

|

2.8 Рабочее место, оборудование, дополнительные материалы

Данная глава предназначена помочь вам в организации рабочего места, выборе оборудования и дополнительных материалов, необходимых при склеивании.

Рабочая поверхность:

Очень удобными рабочими местами являются поверхности, покрытые меламиновым полимером, например, RESOPAL, FORMICA, силикатным стеклом или другими нерастворимыми и не разбухающими материалами типа полиэстера. Можно также использовать Пfont size=П и ПЭ листы. Часто желательно дополнительно защищать рабочую поверхность от загрязнения подходящей пленкой, например, HOSTAPHAN или ПЭ пленкой.

p align= Для извлечения паров растворителя рабочая поверхность может быть перфорированной или иметь периферийную воздушную вытяжку, или устанавливать переносную вытяжку над рабочим столом, как это обычно делается в сварочных цехах (см. Рис. 18). Поскольку пары растворителя тяжелее воздуха и поэтому скапливаются на уровне пола, особенно важно устанавливать вытяжку вблизи пола. Лопасти на всех типах оборудования должны быть взрывобезопасными, и мы отсылаем вас к соответствующим нормам промышленной ассоциации. В зависимости от количества выделившегося растворителя, очень важно соблюдать установленные законом технические нормы по предупреждению загрязнения воздушной среды и т.д. (см. системы воздушной вентиляции).

Рис. 18: Рекомендуемые меры по воздушной вытяжке на рабочем месте.

/p Периферийная вытяжка (1), рабочая поверхность (2), мобильная вытяжка (3),

фильтрующий узел вытяжки (4); nbsp;напольная вытяжка.

Термостаты для отжига:

Для применения удобны воздушные термостаты с реизгулированием температуры от 20 до 120 С. Изготовители обычноspan пользуются теми же термостатами, что и для термоформования.

Весы:

Кроме обычных прецизионных весов, теперь для взвешивания адгезивов и добавок, особенно при больших объмах работ, широко применяются электронные весы с точностью 0,1 грамма.

Смесительные емкости:

Для смешивания адгезивных составов использовать только круглые крышки, изготовленные из:

Ни при каких обстоятельствах нельзя JUSTIFYпользоваться крышками из полистирола, ПВХ или других растворимых или разбухающих материалов. Также следует избегать металлов и оборудования, содержащего медь.

Смесители (Рис. 19):

Небольшие количества смешиваются вручную с помощью палочки из:

Для больших количеств от 200 граммов или миллилитров и выше следует во спользоваться электрическим или пневматическим смесителем (макс. 2000 об/мин), имеющим:

-

пропеллерную мешалку из нержавеющей стали (не содержащую медь), или еще лучше,

-

лопастную мешалку из нержавеющей стали (без меди). Поскольку таких мешалок в продаже нет, вы можете изготовить ее сами из 5-мм нержавеющей стали.

Рис. 19: Пропеллерная и лопастная мешалки

Распределительное оборудование для добавок (Рис. 20):

Во многих случаях проще и точнее распределять добавки с помощью волюметрических устройств (в отличие от ACRIFIX®200), чем взвешивать.

Соединение пустотелых изделий можно выполнять несколькими способами. Обычноэто относится к соединению фасонных отливок к плоской детали, например при изготовлении караванного окна (см. Рис. 17). Можно использовать:

-

пластиковые шприцы (одноразовые) из ПЭ, ПП, ПА

-

градуированные или поршневые пипетки из стекла или ПП, и

-

дозаторы, особенно при больших объемах работ.

Рис. 20: Одноразовый шприц, градуированные и поршневые пипетки, распределитель

Дегазация

Если пузырьки в адгезионном составе не выходят без посторонней помощи, используйте выпускающийся промышленностью взрывобезопасный осушитель (Рис. 21), который разрежается фильтрующим насосом. Этот насос выполнен из пластика или металла и снабжен обратным клапаном. Или используйте небольшой вакуумный насос. Согласно нашим рекомендациям по настройке отрицательного давления, между насосом и осушителем необходимо установить клапан перепуска воздуха.

Рис. 21: Вакуумный сушитель

Фиксация:

Для больших проходов мы рекомендуем использовать зажимные устройства. Они гарантируют воспроизводимое расположение соединяемых деталей. Наиболее подходящими материалами для таких зажимных устройств являются дерево, металл, ПП или ПЭ, или другие пластики, стойкие к воздействию растворителя. Для фиксации можно воспользоваться зажимами, винтовыми зажимами, металлическим грузом или присосками.

Избегайте деформации соединяемых деталей; это может привести к образованию трещин.

Уплотнение и разделение

При соединении поверхностей используйте ПЭ жгут (см. стр. 18, 19). При склеивании стыков и защиты поверхности вокруг них мы рекомендуем использовать адгезивную ленту с неклейкой полоской по центру, например, ленту с клепками или адгезивную ленту из полиэстера или целлюлозы, адгезивный слой которых не интерферирует с затведеванием адгезивов ACRIFIX. Другие произвольно выбранные типы адгезивных пленок могут загибаться или оставать при соприкосновении с растворителями, тем самым теряя свой эффект и ослабляя свойства адгезива.

Нанесение адгезива:

При соединении плоскостей вылейте адгезив на поверхность из смесительной емкости. Для ввода в стык используйте:

-

ПЭ флаконы с насадками

-

одноразовые шприцы из ПЭ, ПП или ПА

-

пневматические пистолеты для клея

У так называемого «ветеринарного шприца» со стеклянным стволом и металлическим плунжером, который широко применяется на практике, недостаток в том, что его необходимо промывать растворителем после каждой операции по соединению. Кроме того, он имеет свойства забиваться после некоторого времени нахождения в заполненном состоянии. Если металлический плунжер содержит медь, таким шприцем пользоваться вообще нельзя.

При работе с низковязкими адгезивами типа ACRIFIX® 107, 108, 117 и 118 для более точного распределения сверху ПЭ флакона с насадкой вы должны установить иглу для подкожных инъекций. Поставщики лабораторий поставляют такие иглы с самыми различными диаметрами (Рис. 22).

Рис. 22: ПЭ флаконы, одноразовый шприц

Чистящие средства:

Подходят следующие чистящие способы:

-

продувка ионизированным воздухом

-

или, что еще лучше, протирка теплой водой и какой-нибудь жидкостью для мытья посуды.

При использовании полимеризационных адгезивов стыки и поверхности можно чистить РАЗБАВИТЕЛЕМ И ОЧИСТИТЕЛЕМ 30. Для протирки и просушки используйте хорошо впитывающую, не оставляющую ворсинок ткань, например перчаточную (см. Рис. 11).

Загрязненое оборудование чистится РАЗБАВИТЕЛЕМ И ОЧИСТИТЕЛЕМ 30 или этилацетатом (эфир уксусной кислоты). Из интересов безопасности для здоровья и охраны окружающей среды воздержитесь от применения хлорированных или ароматических углеводородов типа метиленхлорид, хлороформ или толуол.

2.9 Дефекты соединения

Здесь приводятся несколько советов по предупреждению или устранению дефектов соединения

|

Дефект

|

Причина

|

Способ устранения

|

|

Полимеризационные адгезивы

|

|

Трещины на необработанной поверхности

|

Слишком высокое локальное контактное давление

|

Распределите давление равномерно

|

|

Напряжение охлаждения вследствие неумелого отжига

|

Дайте достаточно времени для охлаждения (см. стр. 6)

|

|

Продолжительное воздействие растворителей или мономеров

|

Проверьте дозировку катализатора; повысьте окружающую температуру, температуру адгезива и материала.

|

|

Внутреннее напряжение материала вследствие производственного процесса (инжекционные отливки и экструзия)

|

Произведите отжиг, убедитесь, что растворители или мономеры могут стекать хорошо; используйте адгезивы со сниженной степенью трещинообразования (ACRIFIX® 106, 107, 200).

|

|

Слишком высокое содержание влаги в соединяемых деталях.

|

Произведите сушку/отжиг.

|

|

Трещины в поверхности с механической обработкой

|

Как выше

|

Как выше

|

|

Нагрузки в материале, вызванные механической обработкой.

|

Оптимизируйте стадии машинной обработки, произведите отжиг.

|

|

Трещины вокруг стыка (внутренние полости в соединяемых деталях).

|

Напряжение внутри материала, агрессивный агент (мономер/растворитель) не вытек.

|

Продуйте воздухом, измените положение для лучшего стекания, произведите отжиг.

|

|

Неправильно расположен стык.

|

Расположите стык так, чтобы растворитель мог вытекать и уменьшать агрессивное воздействие.

|

|

Трещины в затвердевшем адгезиве.

|

Трещины на поверхности:

Напряженный наружный слой из-за сжатия адгезива и влияния агрессивной среды.

|

Произведите отжиг после отверждения.

|

|

Трещины внутри адгезива:

пост-соединение толстых стыков без отжига в промежутке.

|

Производите отжиг после каждой операции по соединению. Производите соединение по принципу «мокрое на мокрое», то есть сначала нанесите первый слой адгезива. затем сверху нанесите еще один слой.

|

|

Пузырьки и отделение

|

Захваченный воздух.

|

Произведите дегазацию адгезивного состава.

|

|

Соединение с включениями пузырьков.

|

Нанесите адгезив, не содержащий пузырьки; при необходимости усильте эффект смачивания обработкой поверхности РАЗБАВИТЕЛЕМ И ОЧИСТИТЕЛЕМ 30. Зачистите обрезанные края. Тщательно очистите поверхности. Удалите пузырьки из соединений, как предлагалось на стр. 17.

|

|

Дефект

|

Причина

|

Способ устранения

|

|

Полимеризационные адгезивы

|

|

Пузырьки и отделение (продолжение)

|

Избыточное выделение теплоты во время полимеризации (испарение мономера).

|

Уменьшите толщину слоя. Добавьте РЕГУЛЯТОР РЕАКЦИИ 70. Наносите адгезив в несколько приемов.

|

|

Неровный стык

|

Обработайте поверхности механическим способом, чтобы их выровнять; расположите более аккуратно

|

|

Воздух, захваченный при усадке адгезива, или детали, восстанавливающие эластичность

|

Увеличьте или улучшите равномерность толщины слоя. Увеличьте прижимное давление, пока адгезив не затвердеет окончательно.

|

|

Неравномерное распределение отвердителя или неравномерная полимеризация; примеси

|

Перемешайте адгезив более тщательно. Избегайте избыточного местного теплоотделения. Исключите влияние и контакт с цветными металлами.

|

|

text-align: center;Рис. 21: Вакуумный сушитель Поверхности не совсем чистые

|

Тщательно прочистите

|

|

Соединяемый материал имеет поперечные связи (например, PLEXIGLAS®GS 209, PLEXIGLAS®GS SW)

|

Загрубите поверхности

|

|

Плохая степень отверждения; процесс отверждения слишком медленный

|

Выбран не тот адгезив для фиксации

|

Используйте другой адгезив. Дайте большую выдержку для стекания или отверждения.

|

|

Неадекватное количество затвердителя

|

Добавьте больше отвердителя или производите дозировку согласно инструкциям

|

|

Слишком низкая температура соединяемых деталей и/или адгезива. Сквозняк.

|

Обеспечьте температуру не менее 15С, т.е 20-25С.

|

|

Полимеризации мешает медь, латунь, резина, адгезив с клейкой ленты.

|

Устраните контакт с этими материалами.

|

|

Отвердитель старый или неправильно хранился.

|

Используйте свежий отвердитель.

|

|

Пары мономера/растворителя не могут улетучиться (полости/карманы)

|

Продуйте воздухом, измените положение для улучшения процесса стекания.

|

|

Соединенные детали интерфирируют с полимеризацией (детали из огнестойкого материала PMMA/PC).

|

Повысьте окружающую температуру. Увеличьте концентраци. отвердителя. Сделайте стык толще.

|

|

Мягкие пятна в стыке

|

Неравномерное распределение отвердителя.

|

Смешивайте тщательнее.

|

|

Захваченные воздушные пузырьки.

|

Тщательнее наносите адгезив.

|

Полимеризационные адгезивы (продолжение)

|

Дефект

|

nbsp;

Причи font size=на

|

Способ устранения

|

|

Обесцвечивание в стыке

|

Слишком много или слишком мало адгезива.

|

Добавьте отвердитель согласно инструкции.

|

|

Растворенные примеси в адгезиве (резина, ионы металла)

|

Исключите примеси; исp пользуйте соответствующее оборудование из стекла, нержавеющей стали, ПЭ, ПП или ПА.

|

|

Отвердитель старый или хранился неправильно

|

Используйте свежий отвердитель

|

|

Холодный адгезив, реакция замедленная

|

Обеспечьте температуру не менее 15С, т.е 20-25С. Не храните в холожильнике.

|

|

Помутнение/побеление

|

Волосяные трещины.

|

Производите отжиг сразу же после соединения. Храните в помещении, где исключено воздействие агрессивной среды.

|

|

При высокой атмосферной влажности, влияние воды, которая скрыто конденсируется на поверхности адгезива, где она осталась захваченной.

|

Обработайте растворитель или растворяющий адгезив и соединяемые детали при повышенной (комнатной) температуре.

|

|

Вода в адгезиве.

|

Замените адгезив.

|

|